葡萄牙的瑞.曼牛(RuiManuel,)提出通过维修理念,优化维修组织和效率。

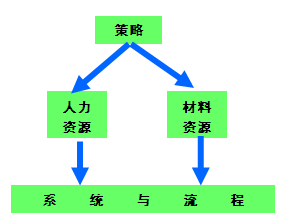

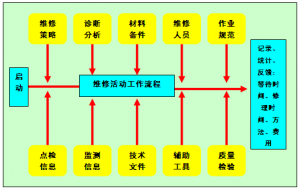

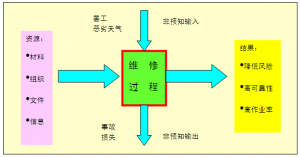

图2-4-1集成维修优化示意

维修策略作用于人力资源和材料资源,进一步优化系统和流程。其结构如图2-4-1所示。

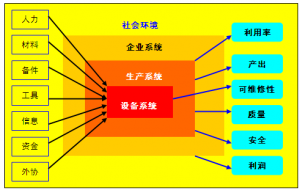

设备系统、生产系统、企业(运行)系统与社会系统层层嵌套。其输入要素为人力、材料、备件、工具、信息、资金和外协;其广义的输出要素是利用率、产出、可维修性、质量、安全以及利润。图2-4-2给出了设备系统的结构。

图2-4-2设备系统

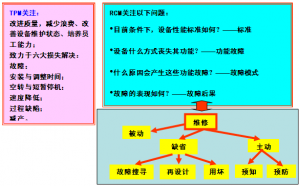

相关的专家还论证了TPM与RCM之间的主要区别,认为它们区别在于关注点各不相同,如图2-4-3所示。

TPM关注改进质量、减少浪费、改善设备维护状态、培养员工能力,致力于减少六大损失;RCM关注设备性能标准、功能故障、故障模式和故障后果,通过维修策略的选择,降低故障后果,同时使维修成本最小化。TPM的着眼点在与设备天天接触的普通员工;RCM更多依赖于专家分析和决策团队。

图2-4-3TPM与RCM之间的区别

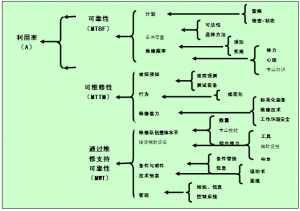

专家还对”通过利用率的度量来优化设备效率”进行了论述。设备的利用率,也有的翻译成可用率(AVAILABILITY),表现为三个关键性能指标-可靠性、可维修性、通过维修支持的可靠性。如图2-4-4所示。

其中可靠性是通过设备平均故障间隔期(MTBF)来度量的,它直接受到维修计划、备件、维修频率和操作技能的影响。计划与策略、检查和设备状态相关;备件与管理方法和备件的可达性密切相关;维修频率与预防工作及维修实施效果密切相关;运行操作又与员工体力、心理因素及专业知识相关。

设备的可维修性是由平均维修时间(MTTM)来度量,这个指标取决于人们对故障的预知程度、维修行为以及维修能力。其中故障预知又与故障预测方法及测试设备技术水平密切相关;而维修行为的要素就是维修规范;维修能力则取决于标准化的维修装备、维修技术水平和工作环境安全水平。

通过维修支持的可靠性是通过平均维修等待时间(MWT)来度量的,这个指标受到维修队伍整体水平、维修辅助设施、备件、技术信息及管理的影响。其中维修队伍整体水平取决于人员数量、技能和个人综合能力影响;维修辅助设施表现为工具、设备和技术信息的运用;

备件则取决于可替换备件状态及备件信息管理;技术信息来源于图纸和说明书等资料;管理则表现为组织、信息和维修管理控制系统及流程。

图2-4-4通过利用率的度量来优化设备效率示意图

图2-4-5维修管理的信息系统支持

对维修管理的信息系统支持,将把维修活动工作流程完全串起来,在活动全过程的各个阶段提供有效的信息支持和信息交换。例如在维修活动启动之初,系统提供维修策略和点检(检查、监测、诊断)信息;在维修开始系统提供材料备件、技术文件、维修人员和辅助工具信息;在维修过程中系统提供维修作业规范和质量检验标准信息;维修完成之后,维修组织应该将相关记录、统计、反馈内容:等待时间、修理时间、方法、费用等信息作为知识资产交给系统。其结构如图2-4-5所示。最近,国际上讨论维修策略重构、再造的话题也越来越多。之所以出现这样的情景是因为在激烈的市场竞争、企业飞速的发展以及快速的设备技术进步环境下,为适应这一变化,企业就要加速对维修策略的调整。

英国的拉毕(A.B.Labib)提出维修策略重组的6个特点即:建模性、集成性、定制化、度量化、转化性和诊断性。

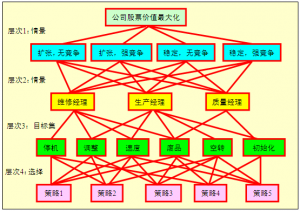

从公司股票价值最大化出发,根据不同的企业性质和所处状态情景,企业的支柱部门所关注的关键要素,有多种可选择的策略。

图2-4-6维修策略重组

一类企业是不断扩张而又缺乏竞争的。如新兴行业,专利独有,企业扩张速度快,竞争对手尚未形成;另一类企业是有良好的资本状况,努力扩张而又遇到强大竞争对手;第三类企业无论是因为资金或是产品专利、品牌的影响,均处于稳定和无竞争状态;再就是企业稳步运行,但处于强烈竞争状态。对于维修、质量、生产三大支柱而言,都面临对基本目标的诉求:如停机时间、切换调整时间、速度降低、过程废品、空转短暂停机以及初始化时间、质量的影响。不同的情景,对目标有不同的诉求,也就派生了不同的策略。如图2-4-6所示。

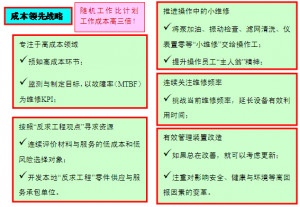

新西兰的诺黑山雅哈压(NoorHishanYahaya)在他”世界级维修–面向今天的挑战”报告中指出,随机工作比计划工作的成本要高3倍。他提出成本领先策略:

1)专注于高成本领域

·预知何处维修成本高地

·开发、监测与制定目标,以故障率(MTBF)清单为维修的KPI

·与所有影响的团队沟通进一步改善。

2)按”反求工程观点”寻求资源

·连续评价材料与服务的低成本和低风险的材料与服务选择对象

·开发本地的”反向工程”零件与服务

3)推进操作中的小维修

·将例如泵加油,振动检查,玻璃清洁,滤网清洗,仪表置零等”小维修”交给操作人员

·提升操作人员”主人翁”精神

·提升维修队伍诊断等高技术能力

4)连续关注维修频率

·挑战当前维修频率,延长设备有效利用时间

5)有效管理装置改造

·与其不断改善、修正、选择,不如更关注维修努力

·针对”高”风险,专注对影响安全、健康与环境的等高回报因素的改变

·估计装置改变对维修成本的影响

其结构如图2-4-7所示。

关于维修策略,他在报告里指出工作优先序与工作计划的关系,他说:”如果你放弃计划你就计划放弃!””计划你的工作,执行你的计划!”因为无序工作会产生质量、安全、质量等诸多问题。他主张维修合同要思考与维修供应商建立长久的战略伙伴关系。他认为:我们的企业需要CMMS;

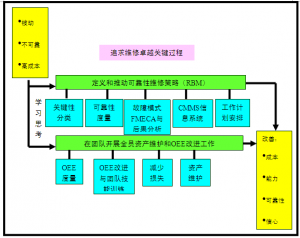

比利时的瑞金纳德范健耐顿(ReginaldVanGenenten)提出追求卓越维修的框架,如图2-4-8所示。

图2-4-8追求卓越维修的框架

他认为,追求卓越维修的主要任务是:

-设备与部件的关键性分类;

-运用RCM或FMECA;

-信息系统CMMS要到位;

-做好工作计划安排集成系统;

-优化备件库存管理;

-建立OEE度量与改进小组;

-通过问题分析定位小组消除不协调和浪费;

-员工参与的资产维护(TPM为其子系统);

卓越维修的自评工具是FMECA,MTBF/MTTR以及OEE。

追求卓越维修的有效激励就是塑造有激情的员工。因为”人们创造一切”,员工是公司的最重要资产。要建立这样的维修文化:维修=快乐。

瑞典乌拉爱思泼林(UllaEspling)通过图2-4-9描述了铁路系统的卓越维修管理过程。

图2-4-9铁路系统的卓越维修管理过程

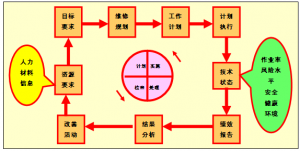

维修的输入包括预知和非预知两部分,相应的输出同样包括预知和非预知两部分。维修过程的各个要素关系及工作流的PDCA循环如图2-4-10所示。

图2-4-10维修管理工作流的PDCA循环

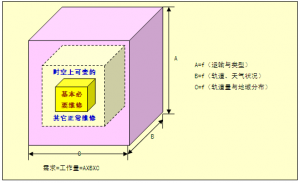

关于铁路系统维护的资金策略,乌拉爱思泼林给出如图2-4-11所示的嵌套结构及其示意性公式。

图2-4-11资金投入的嵌套结构及其示意性公式

图2-4-11资金投入的嵌套结构及其示意性公式

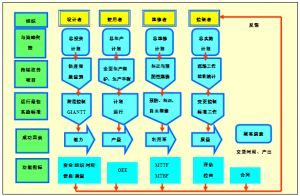

荷兰的酷兰(V.P.Coolen)通过图2-4-12描述了制药业追求卓越维修的模型。

图2-4-12制药业追求卓越维修模型

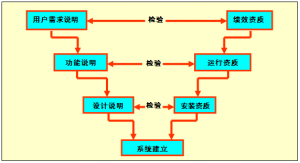

在这个模型里,组织成员包含设计者、操作者、维修者和控制者四类,他们在组织的不同层次各有不同的任务和评价指针,最后的检验标准就是顾客满意。他还提出了制药设备前期验收管理的V字模型,其结构如图2-4-13所示。

图2-4-13制药设备前期验收管理的V字模型

在这个模型里,制药设备系统的建立需要对设备和安装供应商进行绩效资质、运行资质以及安装资质的检验。

中国厦门柯达的石沫发曾经提出设备维护的优化之路,如图2-4-14所示。

图2-4-14设备维护的优化之路

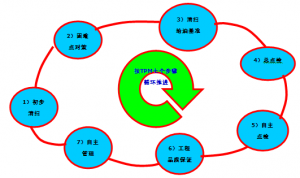

他把维修分为三个类型,即主动维修、预防维修和被动维修。企业通过更多的预防和主动维修设计减少故障,保持设备良好状态。在柯达公司,TPM的推进是通过初期清扫、困难点对策、制定清扫给油基准、总点检、自主点检、工程品质保证以及最后的自主管理来实现的。如图2-4-15所示。

根据柯达的TPM实践,认为设备停机主要来自松动、噪音、高温、泄漏、不平衡、不对中、不同心、振动以及污染等,因此自主维护具有重要意义。

图2-4-15柯达TPM推进主要步骤

(本文信息来源自设备管理新思维新模式第三版第二章第四节,由李葆文编著)